موفقیت محققان کشور در بهبود خواص سایشی فلزات

عصر خودرو- محققان دانشگاه سیستانوبلوچستان با اضافه کردن نانوذرات به سطح فلزات توانستند خواص سایشی آنها را بهبود بخشند و به اعتقاد آنها با توسعه نتایج این طرح آزمایشگاهی، میتوان از این روش برای صنایع خودروسازی و هواپیماسازی بهره برد.

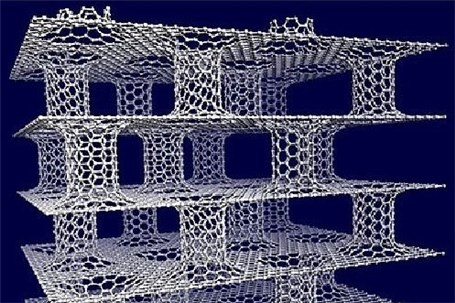

به گزارش پایگاه خبری«عصرخودرو» به نقل از ایسنا ،فرایند اصطکاکی اغتشاشی فرایندی نوین جهت اصلاح ساختار سطحی فلزات و آلیاژها و تولید کامپوزیتهای زمینه فلزی تقویتشده با ذرات یا رشتهها با ابعاد میکرومتری و نانومتری است.

در این روش معمولا جهت تولید نانوکامپوزیتها، ذرات تقویتکننده به روشهای مختلف روی سطح قطعه قرار میگیرد. سپس یک ابزار در حال دوران وارد سطح مد نظر شده و با ایجاد تغییر شکل پلاستیک در آن سبب توزیع ذرات در نزدیکی سطح میشود. به دلیل انجام فرایند در حالت جامد امکان دستیابی به نانوکامپوزیتهای دارای توزیع یکنواخت نانوذرات توسط این روش فراهم شده است و این امر زمینه تحقیقات پژوهشگران دانشگاه سیستانوبلوچستان شده است.

دکتر محمود شریفی تبار یکی از اعضای هیات علمی دانشگاه سیستانوبلوچستان و یکی از محققان طرح، هدف اصلی این تحقیق را دستیابی به یک کامپوزیت هیبریدی سطحی دارای نانوذرات تقویتکننده اکسید آلومینیوم و میکروذرات سیلیکات زیرکونیوم بر روی سطح آلیاژ منیزیوم جهت بهبود خواص سایشی آلیاژ ذکر کرد.

وی ادامه داد: بهبود مقاومت به سایش آلیاژها از طریق تولید کامپوزیتها یکی از راههای ساده و کاربردی جهت بهبود کارایی قطعات صنعتی و کاهش هزینههای مربوط به مواد مصرفی است.

شریفی تبار، با بیان اینکه در این تحقیق از دو ذره استحکام دهنده با ابعاد نانومتری و میکرومتری استفاده کردیم، یادآور شد: این ذرات امکان بهرهمندی همزمان از خواص این ذرات در کامپوزیتهای زمینه فلزی را فراهم کرد و برای این منظور از فرایند اصطکاکی اغتشاشی استفاده شده است. توالی پاسها متغیر جدیدی است که در این طرح معرفی شد و تأثیر این متغیر بر دمای قطعه و نحوه توزیع ذرات مورد بررسی قرار گرفت.

وی به بیان نحوه اجرای این طرح پرداخت و خاطرنشان کرد: برای انجام فرایند، ابتدا ذرات نانومتری اکسید آلومینیوم و ذرات میکرومتری سیلیکات زیرکونیم با یکدیگر مخلوط شدند. سپس مخلوط تهیه شده درون شیاری که قبلا روی ورق آلیاژ منیزیوم ایجاد شده بود، قرار داده شد.

وی اضافه کرد: در ادامه سطح شیار بسته شده و ابزار فرایند اصطکاکی اغتشاشی در حال دوران وارد سطح و این ابزار با حرکت در راستای شیار و تغییر شکل پلاستیک سطح منجر به توزیع ذرات در نزدیکی سطح آلیاژ شد و سپس تعداد پاسها و توالی آنها دو متغیری بود که تأثیرشان بر نحوه توزیع ذرات، دمای تجربهشده توسط یک نقطه خاص و خواص سایشی کامپوزیت تولیدشده مورد بررسی قرار گرفت.

این محقق با اشاره به نتایج بهدست آمده از این مطالعات، گفت: نتایج نشان داد که افزایش تعداد پاسها سبب توزیع یکنواختتر نانوذرات و میکروذرات در سطح شده است. همچنین، تغییر توالی پاسها دمای تجربه شده توسط قطعه را تحت تأثیر قرار داده است که این امر میتواند بر سایر خواص ماده مانند استحکام و سختی تأثیرگذار باشد.

به گفته وی، نتایج آزمون سایش نیز نشان داده که افزایش تعداد پاسها از 2 به 4 پاس مقاومت به سایش را کاهش داده است، اما تغییر توالی پاسها تأثیر چندانی بر خواص سایشی نانو/میکرو کامپوزیت تولیدشده نداشته است.

نتایج این تحقیقات که حاصل تلاشهای دکتر محمود شریفی تبار، عضو هیأت علمی دانشگاه سیستان بلوچستان و مهدی کاشفی و سمیرا خورشاهیان دانشآموختگان مقطع کارشناسی ارشد این دانشگاه است، در مجله Materials and Design با ضریب تاثیر 3.997 (Impact Factor=3.997) منتشر شده است.

- ۱۱ خودروی خودران فینالیست به مصاف هم میروند

- انتقال تکنولوژی شرط واردات خودرو است

- تصویر ذهنی مخاطب از خودروهای ایرانی عوض خواهد شد

- فناوری جدید در خودروهای ژاپنی

- حذف فناوری دستوری خودرو

- مسیر تولید ماشین های خودران به کجا خواهد رفت؟

- الزام انتقال فناوری برای واردات خودرو حذف می شود

- بومیسازی سیستم عامل اختصاصی خودرو از سوی فناوران کشور

- خودروهای آینده از نگاه هوش مصنوعی

- ورود ایران به حوزه "هوشمندسازی خودروها"

گشایش در فرآیند واردات خودرو به مناطق آزاد

بخشنامه تکمیل وجه بی وای دی سانگ پلاس

دولت باید مردم را در جریان قرار میداد

کاهش قیمت خودروهای داخلی بیشتر شد

خدمات پس از فروش خودروهای کارکرده به سرنوشت خودروهای چینی دچار میشود؟

رکود بازار خودرو ۸ روز پس از شوک افزایش قیمت خودروسازان

سدان لوکس الکتریکی جک و هواوی فردا رونمایی میشود

همکاری خودروسازان و قطعه سازان برای افزایش میزان تولید خودرو

کدام واردکنندگان در اولویت قرار میگیرند؟

ریختوپاش دلار خودرویی؟

خودرو باید از قیمتگذاری دستوری خارج شود

دولت تامین ارز با منشا خارجی را به رسمیت شناخت

ورود ۱۵۰ تاکسی و ۱۰ اتوبوس برقی به زودی به معابر تهران

کراساوور نیمه آفرودی جیلی در راه بازار

جرایم یکساله از امروز برای رانندگان پیامک میشود