- Friday 09 September 2016 - 16:19:00

فرآیند 3 سالهای که یک خودرو از طرح و ایده اولیه تا آمادهشدن برای عرضه به بازار طی میکند

صفر تا صد طراحی یک خودرو

عصر خودرو- فرآیند طراحی یک خودرو معمولا برای افرادی که خارج از این صنعت هستند، ناشناخته است. فرآیند طراحی و ساخت خودرویی آماده برای تولید که با یک طرح مدادی ساده روی کاغذ آغاز میشود، بهصورت معمول نزدیک به 3 سال زمان میبرد و طی این فرآیند، در هر آن ممکن است طرح بهطور بنیادی تغییر یابد یا حتی بهکل کنار گذاشته شود.

به گزارش پایگاه خبری «عصر خودرو»، طراحان خیلی زود یاد میگیرند که طرحهایشان، اکثر اوقات، لزوما قرار نیست به واقعیت تبدیل شود. البته 3 ساله بودن این فرآیند هم یک اصل نیست؛ به انجام رساندن بعضی پروژهها ممکن است بیشتر هم زمان ببرد، بعضی هم در زمان کمتری به انجام میرسند. در مجموع اما مراحل متعددی برای تبدیل یک طراح به واقعیت طی میشود که در این نوشتار به بررسی آنها میپردازیم.

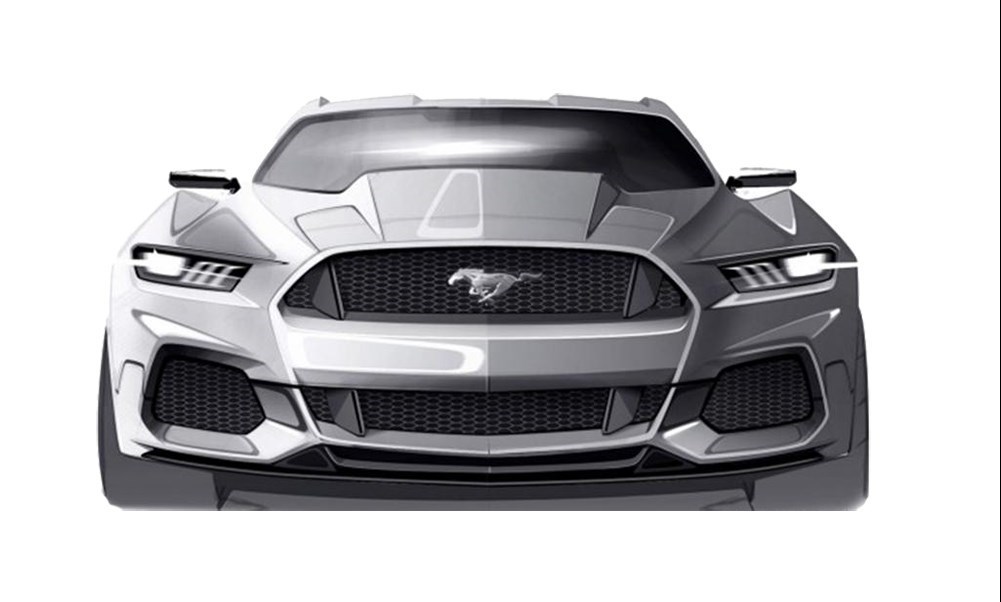

1.همه چیز با یک طرح مدادی آغاز میشود؛ از یک اسکچ ساده یا مجموعهای از اسکچهای یک طراح با ایدهای مشخص روی کاغذ. این اسکچ یا طرح اولیه میتواند از هر جایی آمده باشد؛ از یک ایده شخصی تیم طراحان که به سرپرست طراحی ارائه میشود، از یک فراخوان طراحی که بین استودیوهای طراحی مختلف یک کمپانی برگزار میشود و یا حتی (بهندرت) ایدههایی که طراحان آزاد برای بررسی به شرکتها ارسال میکنند. بهطور معمول، سالانه هزاران طرح به شرکتهای خودروسازی بزرگ دنیا ارائه میشود و تنها یک یا دو نمونه از آنها در نهایت به واقعیت تبدیل میشوند.

2. اولین تغییرات به واسطه پکیجینگ روی طرح اعمال میشوند. سپس با مشخصشدن ملزومات پکیجینگ (موتورهای مورد نظر، پیکربندی مجموعه محرکه و دیگر ملاحظات ایمنی)، مفهوم اولیه طرح مورد تغییر و بازنگری قرار میگیرد. در این مرحله است که بخش اعظمی از تغییرات بنیادی در طرح اعمال میشود. برای طراحان، اینجاست که هنر به واقعیت میپیوندد. در این مرحله، خودرو کماکان روی کاغذ است اما تا هماهنگی کامل با نیازهای کلی مهندسی، مورد بازنگری و بازطراحیهای متعددی قرار میگیرد.

3. مدلسازی کامپیوتری و گِلی، تبدیل ایدههای دوبعدی به واقعیت سهبُعدی است. در این مرحله، طراحیهای دوبُعدی روی کاغذ، به مدلهای دارای سهبُعد تبدیل میشوند. این فرآیند با تصویرسازی کامپیوتری آغاز میشود که نهتنها برای مجسم ساختن یک ایده و طرح در قالب یک جسم، بلکه برای بررسی ابعاد فیزیکی خودرو در مقیاس اندازهگذاری شده به منظور ترسیم نقشههای با جزئیات کاملتر نیز کاربرد دارد. در ادامه، از این نقشه یا به عبارت تخصصیتر، بلوپرینتهای دقیق برای ساخت یک مدل گِلی فیزیکی استفاده میشود. با پیشرفت روزافزون فناوری پرینت سهبعدی، در ساخت مدلهای گِلی نیز از این فناوری کارآمد بهره گرفته میشود اما روش سُنتی ساخت مدل گِلی با دست هنوز هم روش غالب است چراکه به واسطه آن، خلاقیت و آزادی عمل بیشتری به طراحان میدهد. از آنجایی که در این فرآیند، معمولا برداشتهای متعددی از یک طرح مورد بررسی قرار میگیرند، مدلهای گِلی متعددی نیز ساخته میشوند و به همین دلیل، مدلها بیشتر در مقایسهای کوچکتر از 1:1 ساخته میشوند تا در زمان، صرفهجویی شود. تنها در صورتی مدلی در مقیاس 1:1 از یک طرح ساخته میشود که طرح، برگزیده شده باشد و طراحان یا مهندسان نیاز به بررسی آن در ابعاد واقعی را داشته باشند.

4. مرحله بعد، ساخت مدل 1:1 از طرح برگزیده است. این مدل فولسایز معمولا بهصورت گِلی ساخته میشود اما برای ساخت مدلی سبکتر به منظور تسهیل حملونقل، امکان استفاده از فومهای مخصوص یا ترکیباتی غیر از گِل صنعتی نیز وجود دارد. گِل صنعتی کماکان پُرکاربردترین گزینه برای مدلسازی در طراحی خودرو است اما با ارزانتر شدن متریال جایگزینی که کاربری سادهتری دارند، رفته رفته کنار میرود. مدل 1:1 پس از اتمام فرآیند ساخت، با پوشش بدنه مخصوص، پرداخت شده، ژست یک خودرو واقعی را به خود میگیرد و حتی گاهی اوقات از تصاویر آن برای مباحث بازاریابی استفاده میشود.

5. حال طراحی و مدلسازی داخلی آغاز میشود. کابین، در اکثر مواقع، پیشتر از این مرحله توسط طراح اصلی خودرو، ایدهپردازی و طراحی شده اما همینطور که تیمی جداگانه، فرم و ابعاد داخلی را برای همسانسازی با تغییراتی که تا به این مرحله بر فرم خارجی اعمال شده، تغییر میدهند، همچون طراحی بدنه مورد بازنگریها و بازطراحیهای متعددی قرار خواهد گرفت. اسکچهای کار شده روی کاغذ به مدلهای سهبُعدی کامپیوتری تبدیل میشوند تا در مرحله بعدی، بلوپرینتهای کابین از آنها استخراج شوند و از روی این بلوپرینتها، مدلهای گِلی کابین ساخته شوند (معمولا برای بررسی گزینههای موجود، 3 تا 4 مدل گِلی از کابین ساخته میشود). در این مرحله است که طراحی و حس تکتک اجزا و بخشهای کابین، از فرمان و صندلیها گرفته تا کنترلگرهای روی داشبورد و کنسول، بارها و بارها بهصورت دقیق مورد بررسی قرار میگیرد.

6. رنگها، متریال و ... در این مرحله انتخاب میشوند. با انتخاب طرحهای نهایی برای کابین و بدنه، نوبت به بررسی صدها یا شاید هزاران گزینه موجود برای رنگ بدنه، رنگبندی تزئینات، پارچه و چرم، سطوح پلاستیکی، تجهیزات و ... میرسد و بعضا به لطف تیمهای ویژهای که مُدام در جستوجوی آپشنها و ایدههای جدید برای تقریبا همه چیز، از پوششهای پارچهای گرفته تا متریالهای صنعتی هستند، این گزینهها، هر روز متنوعتر نیز میشوند.

7. نوبت به همسانسازی ارگونومیک داشبورد و کنترلگرها میرسد. در کنار کمک به انتخاب تریم و رنگبندیها، مدلهای دقیق و با جزئیات ساخته شده از کابین برای اعمال تغییرات و بهینهسازیها در کنترلگرها و فرم و موقعیت نشانگرهای روی داشبورد نیز به کار میروند. تغییرات در ارگونومی کابین معمولا در این مرحله و با استفاده از مدلهای نزدیک به واقعیت ساخته شده از گل و یا پلاستیک، نهایی میشوند. بسیاری از این انتخابها از روی تحلیلهای بازاریابی انجام میشوند.

8. تست و بهینهسازی متریال مصرفی، مرحله بعدی است. گزینههای نهایی هنوز بهطور قطعی انتخاب نشدهاند چراکه میبایست در طی سالهای استفاده، مقاومت خود را حفظ کنند و برای اطمینان از این مهم، مورد تستهای شکنندگی و رنگرفتگی قرار میگیرند. بسیاری از این عناصر پیش از انتخاب توسط تیم طراحان نیز مورد آزمایشهای متعددی قرار گرفتهاند اما آپشنها و متریالهای جدید نیازمند آزمایش برای فشارهای آبوهوایی مختلف هستند. گرما و سرما، تابش مستقیم نور خورشید، تماس مکرر با دست و ... نشان میدهند که آیا این متریالها تاب استفاده روزمره را خواهند آورد یا خیر. این تستها (قرار گرفتن زیر نور لامپهای حرارتی، مالش بیوقفه توسط دستهای روبوتیک، تحمل ضربات بازوهای روبوتیک، قرار گرفتن زیر بارش مصنوعی باران و برف، گرم و سرد شدن با شدتی فزاینده و ...) در آزمایشگاههای مخصوص و روی مدلهای نزدیک به واقعیتی از کابین انجام میشوند که توسط متریالهای مورد بحث ساخته و پرداخته شدهاند. اگر این متریالها، مقاومت خود را اثبات کنند، انتخاب میشوند اما در غیر این صورت، فرآیند دوباره روی گزینه دیگری تکرار میشود.

9. با ترکیب مدلهای بدنه و کابین، مدلسازی نهایی صورت میگیرد. در واقع غیر از محیط نرمافزارهای مدلسازی، خودرو تا به این مرحله هرگز بهصورت یکپارچه و کامل نبوده. طراحان و مهندسان حال میتوانند هم طراحی و تناسبات بیرونی و هم فضای داخلی خودرو را در قالب یک مدل فیزیکی در مقیاس واقعی برانداز کنند. در بازاریابی این محصول را کانسپت یا مفهومی معرفی میکنند چراکه حال، طرحی است که به واقعیتی فیزیکی تبدیل شده است. اینجاست که ملاحظات مهندسی برای به مرحله تولید رساندن طرح تولیدی نهایی شده، مطرح میشوند.

10.مدیریت و (احتمالا) هیات مدیره شرکت، برای تولید چراغ سبز نشان میدهند. بخش بازاریابی شرکت نیز قطعا در این فرآیند درگیر میشود. اگر قرار است خودرویی به تولید برسد، اینجاست که باید تایید نهایی را بگیرد. گاهی اوقات یک کانسپت، هرگز به چیزی فراتر از یک کانسپت تبدیل نمیشود اما برای اهداف بازاریابی مورد استفاده قرار میگیرد و در اصل، بلااستفاده نخواهد بود. گاهی اوقات نیز کانسپتهای متعددی، تماما با دست، از متریالی که قرار است در مدل تولیدی استفاده شود، ساخته میشوند تا در نمایشگاهها و رویدادهای معتبر خودرویی به نمایش درآیند؛ بعضی بدون مجموعه محرکه، بعضی هم با مجموعه محرکه و کاملا قابل راندن.

11. آخرین مراحل مهندسی و پیشتولید، نهایی شده، تولید آغاز میشود. مهندسان متخصص در تولید خودرو و تجهیز خطوط تولید، به منظور سهولت و سرعت بخشیدن به فرآیند تولید و کاهش هزینههای ساخت، بازنگریهای نهایی را در طراحی و مهندسی خودرو انجام میدهند. این بازنگریها معمولا شامل جزئیات اتصال اجزا به یکدیگر، انتخاب اجزای مورد استفاده (از نظر منابع موجود) و ... میشود. پروسه نهایی تولید خودرو در شرایط واقعی طرح و برنامهریزی میشود تا فازهای مختلف تولید، از شاسی و زیرسازی فاقد متعلقات گرفته تا خودرو تمامشده، مشخص شده، ابزار و تجهیزات مورد نیاز برای ساخت و مونتاژ تهیه و در محل، تعبیه شوند. جزئیات دیگر همچون لیست مشخصات و اطلاعات برای کارمندان در خط تولید، ملزومات تست خودرو پس از تولید مدلهای اولیه و ... نیز در این مرحله مشخص میشوند.

12. طی این فرآیند، طرح و مفهوم اولیه و مدل تولیدی نهایی، اغلب کاملا متفاوت از یکدیگر هستند و رویاپردازیهای طرحهای پیاده شده روی کاغذ، در واقعیت یک خودرو آماده برای تحویل به مشتری، تعدیل میشوند. این فرآیند از دستکم یک سال برای بهروزرسانی و به اصطلاح، فیسلیفت یک خودرو موجود تا حداکثر یک دهه و حتی بیشتر برای معدود کانسپتهای مدرن و بسیار پیشرفته، زمان میبرد. اما بهطور معمول، اکثر طرحها از ایده اولیه تا تبدیل شدن به خودروهایی آماده برای ورود به بازار، 3 تا 5 سال فاصله دارند. لازم به ذکر است اکثر خودروسازان چرخه تولیدی 4 تا 6 ساله برای ساختههای خود در نظر میگیرند و این یعنی خودروها هر 4 تا 6 سال یک بار، بازنگریهای عمدهای را از نظر طراحی و مجموعه فنی به خود میبینند. گاهی اوقات هم به واسطه آمار فروش، تغییرات در بازار و کلاس یک محصول و یا برنامههای بازاریابی، بازنگریهایی در این نقشه راه اعمال میشود.

- طراحی خودرو

این خودرو اقیانوسی سوژه هفته دیزاین تهران شد

فولکسواگن: خریداران اروپایی دکمه میخواهند، نه نمایشگر

افتخارآفرینی طراحان سایپا در رقابت جهانی A’ Design Award ایتالیا

چری تیگو 7 پرو مکس برنده جایزه پرفروشترین کراساور در دوحه قطر

هیوندای: مردم از نمایشگر های بزرگ خسته شدهاند

رونمایی از طراحیهای اولیه مدل جدید LUCANO L5

ولوو خودروهایی شبیه موس کامپیوتر طراحی نخواهد کرد

اسکای هوم ؛ سدان جدید و مدعی چینی در راه بازار است +تصاویر

پیشگامی ایران خودرو در طراحی و تولید خودرو برقی

مشارکت معاونت علمی با ایرانخودرو و قطعهسازان برای ایجاد دفتر طراحی خودروی برقی

گذر اکسید از مرزهای سنتی طراحی خودرو

نگاهی کوتاه به تاریخچه طراحی خودرو

اکسید، فلسفهای جدید در طراحی خودرو

مک لارن 750اس؛ جدیدترین محصول مک لارن +عکس

اونو؛ ترکیبی جالب از وسایل نقلیه با ظاهری عجیب! + عکس

توسعه سبد محصول ایران خودرو متناسب با سلیقه نسل جوان

طراحی استایل خودرو شاهین کاملا داخلی و توسط کارشناسان گروه سایپا صورت پذیرفت

نسل دوم ام2 با پیشرانه پرقدرت +عکس

ایران تنها دانشکده خودرو در خاورمیانه را دارد

طراحی و تولید خودروی مشترک ایرانی- روسی- ترکی

طراحی همزمان مدلهای بنزینی و برقی پروژه K125 ایران خودرو

یونی-وی، زیباترین خودروی این روزهای بازار چین+عکس

جدیدترین مایباخ اس680 مرسدس بنز با همکاری یک طراح مد! +عکس

تاندرتراک؛ وقتی خفاش ایده ای برای طراحی یک خودرو می شود! +عکس

آیا مایباخ خاص ترین آفرودر جهان را تولید می کند؟! +عکس

برگشت پذیری به طبیعت در طراحی خودروهای مفهومی ولوو

تولید کننده «آیفون» و معرفی 3 خودروی جدید+ عکس

آغاز توسعه «تکنولوژیمحور» محصولات سایپا

خودروهایی با خاصترین فضای داخلی + تصاویر

جذب مدیر طراحی بنتلی توسط چینیها

مرسدس بنز و رونمایی از یک قویترین: " آ ام گ جی تی 63 اس ایی پرفورمنس" +عکس

سهم «فکر» در خودروسازی

باتیستا؛ از پژو 405 تا هیولای ایتالیایی و 300 کیلومتر برساعت در کمتر از 12 ثانیه! عکس

مواردی که طراحان خودرو در طراحی باید بدانند

الگند EL1؛ رونوشتی مدرن از یک خودروی آلمانی پس از 37 سال! +عکس

ام جی6 پرو(MG6 Pro) مدل 2022؛ زیبا، اسپرت و کمی هم شباهت به هیوندای! +عکس

چرا خودروهای جدید طراحی نمی شوند؟

مینی بوس هوایی برقی طراحی شد

معرفی 10 طرح برتر مسابقه طراحی خودرو مفهومی MVM

استاریا؛ اولین تصاویر از مینی ون جدید هیوندای با طراحی مینیمال +عکس

ارزیابی اولیه آثار ارسالی جهت شرکت در مسابقه طراحی مفهومی خودرو MVM انجام شد

معرفی هیئت داوران آثار مسابقه طراحی خودرو مفهومی MVM

کمپین طراحی شرکت مدیران خودرو ، راهی برای کشف استعدادهای جوان

زمان ارائه آثار مسابقه طراحی خودرو مفهومی مدیران خودرو تمدید شد

نگاهی به جوایز مسابقه طراحی خودرو مفهومی مدیران خودرو

طراحی و تولید محصول تارا موجب افتخار ملی است

ایزدرا کومندتوره 112 آی؛ یکی از کمیاب ترین خودروهای جهان با قلب مرسدس بنز! +عکس

نگاهی به قوانین و مقررات مسابقه طراحی خودرو مفهومی MVM

ایلیشن دوگو؛ ابرخودروی جدید با الهام از یک سگ قدرتمند! +عکس

پیشرفت طراحی و ساخت پلت فرم خودرو ملی تعاون

دیفیوزر چیست و چه کاربردی دارد ؟

کمپین طراحی خودرو مفهومی مدیران خودرو آغاز گردید

یونی-کی 2021؛ شاسی بلند جدید و متفاوت "چانگان" با نگاهی به یک محصول محبوب آلمانی! +عکس

کپی کاری چینیها از شورولت کوروت

"گوردون مورای" و معرفی سوپر اسپرت T.50+عکس

طراحی سمند جدید چگونه خواهد بود؟

شباهت سانتاکروز و توسان

مدیر طراحی پژو به رنو رفت

هیولیز؛ یکی از کمیاب ترین خودروهای جهان با طراحی عجیب! +تصاویر

طراحی خودرو بعد از کرونا متحول می شود

از ایده های طراحی خودرو توسط دانشگاهیان استقبال می کنیم

زشتترین خودروهای جهان کدامند؟! +تصاویر

طراحی خودرو با فناوری واقعیت مجازی

از تصور تا واقعیت!

هیوندای، برترین برند سال 2018

اتاق رویاها

طعم تلخ نوستالژی!

معرفی خودروهایی که طراحی بیرونی آنها در ابتدا برای برند دیگری انجام شده بود

معرفی خودروهایی که توسط یک کمپانی طراحی اما تحت برندی دیگر معرفی شدند

هیوندای 'عروسک روسی' را کنار میگذارد

تاریخچه کمپانی ژاک ساوتشیک؛ آمیزه هنر و صنعت

روند شکلگیری کونا، کوچکترین کراساوور هیوندای؛ یک کُرهای با روح آمریکایی!

آیا عنصر زیبایی از جهان خودرو رخت بسته است؟ مرگ تدریجی زیبایی

با بهترینهای طراحی داخلی خودرو جهان آشنا شوید+عکس

آشنایی با مراحل طراحی رینگ خودرو؛ کفش فولادی

15 سال طراحی نیسان در اروپا

فیات کرونوس 2018؛ نبرد تایتان ها، نسخه آمریکای لاتین

علل ضعف در بازار رقابت خودرو

تمایز در طراحی آئودی

طراحی خودرو در ایران امکانپذیر است!

خودرو ملی هنوز در کشور طراحی نشده است

برندگان رقابت آکادمی مهندسی اینفینیتی در سال 2017 شغل رویایی خود را آغاز میکنند

ظهور پدیده سقفهای شناور

بررسی روند طراحی کیا استینگر؛ یک ببر وحشی

مروری بر زندگینامه حرفه ای کریس بنگل؛ خالق طرحهای ماندگار

بزرگان طراحی خودرو به ایران آمدند

"دویود ادجای" به عنوان یکی از داوران مسابقه طراحی لکسوس معرفی شد

یک هیکل ورزشکارانه!

این، یک بحث ساختاری است

« والکری» فوق آیرودینامیک؛ 15 میلیارد تومان!

هدست واقعیت مجازی ؛کوله پشتی ویژه طراحی خودرو

تغییرات مدل جدید ب ام وسری 3 فاش شد

ملیگرایی از تولید تا طراحی

دانش آموزان دبیرستانی برنده رقابت طراحی خودرو فیات-کرایسلر

کیفیت خودروهای داخلی ناشی از کیفیت قطعات است

برجام فرصتی برای صنعت خودرو و قطعه سازی کشور است

ایران خودرو در 10 سال آینده 23 خودرو با پلتفرم جدید تولید می کند

تولید محصولات متنوع با طراحی و توسعه پلتفرم

اعلام آمادگی قطعه سازان کشور برای مشارکت در قراردادهای بین المللی ایران خودرو

ضرورت تمرکز بر طراحی و تولید خودروی ملی

مانیفستی برای آینده

دانشآموخته دانشگاه تهران طراح برتر خودرو در سال 2017 شد

طراحی جدید این دو بنز چشمانتان را خواهد گرفت (+عکس)

انقلابی دیگر در صنعت خودرو

چگونه طراح خودرو شویم؟

هنر دست اساتید

طراحی «نیروگاههای میکرو» و «سیستم خودرو متناسب با سوخت LNG»

طراحی عجیب هنریک فیسکر برای خودروی جدیدش

از طراحی صنعتی تا طراحی خودرو

لذت نگاه به گذشته

خودرو ساز چینی در پی خرید شرکت ایتالیایی

Controversial Vehicle Price Surge in Iran

IKCO management handed over to consortium of non-governmental shareholders

Iran's government approved car import after four years

$2 Billion Aid Package to Bolster Automotive Industry

Renault sales decline 6.7% in first half of 2019

FIAT cars will be manufactured in Salafchegan, Iran

Car, mobile price fluctuations in Iran puzzling people

IKCO, Azad University Sign R&D Agreement

When will Azerbaijan start producing Peugeot 207?

Iran Annual Auto Output Report: 2018-19

Automotive Industry has exceeded the targets with “Automechanika Istanbul” which the World's 3rd Largest Fair!

Sout Korea’s auto exports down 1.6% in Feb.

Renault to Return to Iran: Deputy Minister

Chery's luxury brand will soon be on the market

Warm start for arrizo6 in Ahwaz