- Tuesday 08 February 2022 - 17:03:00

فناوری جدید ولوو برای ساخت خودروهای برقی

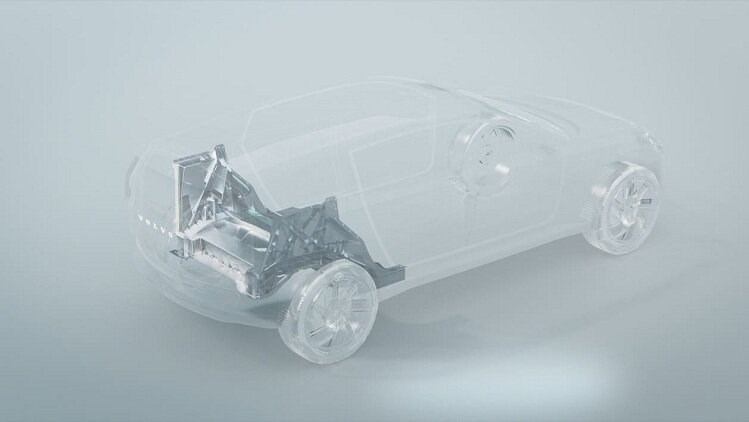

عصر خودرو- ولوو تایید کرده است که مدلهای تمام الکتریکی نسل بعدی این شرکت از تکنیک جدید تولید «ریختهگری عظیم» (Mega-Casting) استفاده خواهند کرد که با سرمایهگذاری 810 میلیون پوندی در تاسیسات تولید تورسلاندا ممکن شده است.

به گزارش پایگاه خبری «عصر خودرو» به نقل از همشهری آنلاین، اولین خودروی مجهز به فناوری جدید که میتواند نسخه تولیدی «کانسپت رشارژ» با نام امبلا (Embla) باشد، در سال 2025 تولید خواهد شد.

ریختهگری عظیم شامل قالبگیری بخشی از یک وسیله نقلیه با قطعاتی که تا حد امکان در پانل تعبیه شده است، پیچیدگی را در هنگام مونتاژ اصلی کاهش می دهد. این خودرو توسط جدیدترین خودروی تسلا، مدل شاسیبلند Y استفاده شده است.

ولوو قصد دارد از این فناوری برای ایجاد کفپوش آلومینیومی منفرد استفاده کند. کفپوشهای ریختهگری عظیم برای خودروهای برقی نسل بعدی ولوو دارای نقاط نصب مواردی مانند بازوهای تعلیق و موتورهای الکتریکی هستند که پیشتر در آن ساخته شدهاند که نیاز به زیرفریم عقب را نفی میکند. در مجموع، ولوو میگوید که این فناوری حدود 100 قطعه از هر خودرو را کاهش میدهد.

نکته مثبت این است که خودروی تمامشده باید وزن کمتری داشته باشد، در نتیجه راندمان پیشرانه الکتریکی بهبود مییابد و در تئوری به آن اجازه میدهد قبل از نیاز به شارژ مجدد بیشتر حرکت کند. همچنین مزایای بستهبندی و صرفهجویی جزئی در هزینه در طول مسیر وجود دارد.

فناوری جدید ولوو برای ساخت خودروهای برقی

ولوو در حال بررسی راههایی برای افزایش این فناوری است، اما مهندسان این شرکت منتظر هستند تا ماشینآلات به حد جاهطلبی آنها برسند. در حال حاضر، این شرکت دارای دستگاههای پرسهای 80 هزار تنی برای تولید بخشهای کفه عقب است.

دکتر مایکل فرمر، مهندس ارشد ولوو برای پروژه ریختهگری عظیم میگوید: «تعویض 100 قطعه با یک قطعه، پیچیدگی ساخت را کاهش میدهد، بنابراین چیز خوبی است.»

ولوو همچنین در تلاش است تا اعتبار خود را تا سال 2030 به یک تولید کننده تمام الکتریکی تبدیل کند و این فناوری جدید به کاهش آلایندگی آن کمک میکند. فرمر گفت: «اگر به انتشار CO2 در تولید یک کفه فولادی با کفه آلومینیومی ریختهگری نگاه کنیم، کاهش عمدهای را به همراه خواهد داشت. بنابراین این نیز مهم است.»

فرمر سپس در مورد هزینه بحث کرد. او در این خصوص گفت: «ما میگوییم هزینه کفه آلومینیوم ریختهگری و کفه فولادی یکسان است، اما شما همیشه مزایایی دارید. بهعنوان مثال، ما یک کاهش وزن داریم، اما یکی از چیزهایی که فکر میکنم مهم است، انعطافپذیری طراحی است که شما بهدست میآورید.»

فرضیه این است که به جای دور انداختن یک پلتفرم پس از پایان عمر خود، روش ریختهگری عظیم ولوو به آن اجازه میدهد تا با پیشرفت فناوری، به طور مداوم زیرساختهای خود را بهروزرسانی کند و صرفا با تغییر دادن عناصر قالب متناسب با سیستم تعلیق و موتورهای جدید، آن را به روز کند.

فرمر گفت: «میتوان گفت که این یک معماری بدون پایان عمر است. شما میتوانید به طور مداوم بهروز کنید و هر چیزی را که یاد میگیرید، میتوانید در قالب بعدی یا محصول بعدی قرار دهید.»

- ولوو

- خودروساز سوئدی

ولوو XC70 به روایت اعداد+کاتالوگ

سه ولوو جدید در راه ایران

نکات خاص اولین ولوو برقی وارداتی+ ویدئو

5 دلیل برای انتخاب مزدا CX-30

امنیت خودرو ها تا سال 2029 آپدیت میشود

به بهانه آغاز اولین شرایط فروش EX30

فروش اولین ولوو برقی در ایران

اولین ولوو XC70 پلاگین هایبرید در چین تولید شد

تولید شاسی بلند ولوو در آمریکا

ولوو EX30 وارداتی چه مشخصاتی دارد؟

ولوو از کمربند جدید ایمنی رونمایی کرد

فناوری دوگانه ولوو برای چین و غرب

ثبت نام کراساوورهای ولوو در ایران

لوکسترین سدان ولوو در ایران

در حالی که تسلا دست و پا میزند، ولوو 5 هزارمین کشنده الکتریکی خود را فروخت

رکود بازار خودروهای برقی به ولوو رسید

ولوو EX30 به آفتاب خودرو رسید

اخراج 800 نفر کارگر آمریکایی از ولوو

خودروی ولوو قربانی تعرفههای آمریکا شد

خودروی برقی جدید «ولوو» تنها با 10 دقیقه شارژ 322 کیلومتر را میپیماید

دومین خودرو برقی پرفروش اروپا در راه ایران

شکایت خریداران چینی؛ اسپیکرهای برند در محصولات ولوو فیک هستند

معرفی ولوو EX30 وارداتی آفتاب خودرو + کاتالوگ

خودروی برقی ولوو برای مسیرهای ناهموار

فروش خودرو در سال 2025 کاهش مییابد

افزایش فروش ولوو در اروپا

کاهش فروش و درآمد ولوو در سه ماهه سوم

عرضه ون الکتریکی رنو و ولوو در 2026

درخواست ولوو از اتحادیه اروپا برای ممنوعیت موتورهای احتراقی

ولوو خودروهایی شبیه موس کامپیوتر طراحی نخواهد کرد

تغییر تاکتیک ولوو

تولید کننده باتری سوئدی دچار مشکل شد

ولوو کنار کشید

خودروهای برقی برگ برنده ولوو شد

تعرفههای اروپایی برروی خودروهای الکتریکی چین

ولوو برقی به آمریکا نرسید

رشد 84 درصدی رفع تعهدات معوق کامیونهای ولوو

خودروهای برقی ولوو از بلژیک سردرآورد

فروش ولوو 13 درصد افزایش یافت

خودروهای برقی برگ برنده ولوو شد

فروش ولوو رکورد زد

خودروهای ولوو با شارژ سریع در راه است

فروش ولوو در سال جدید افزایش یافت

ثبت رکورد فروش ولوو در سال 2023

فروش ولوو 8 درصد افزایش یافت

عرضه مینی ون ولوو در بازار چین

اسکانیا تا سال 2030 به فولاد بدون کربن روی می آورد

فروش ولوو افزایش یافت

سهام شرکت خودروسازی ولوو کارز سقوط کرد

افزایش قیمت به کمک ولوو آمد

آخرین ولوو دیزلی در راه است

فروش ولوو افزایش یافت

ولوو به رکورد سال نزدیک شد

ولوو خوش درخشید!

رشد فروش ولووهای برقی

ولوو اولین خودروساز اروپایی برای پذیرش شارژ تسلا

دارنده بالاترین تعداد خودروهای الکتریکی در جهان کیست؟

فروش ولوو افزایش یافت

ولوو رکورد سفارش کامیونهای برقی را زد

ولوو بدقول شد

وولو در چین سنگ تمام گذاشت

خبری از کاهش قیمت ولوو نیست

پولستار 4 با قیمت 60 هزار دلار معرفی شد +عکس

ولوو دلچسب بازار شد

بازار ولوو رونق گرفت

حیات سخت برای ولوو

سال نو برای ولوو آمد نداشت

صبر ولوو لبریز شد

فراخوان ولوو برای جهان

مینیون جدید ولوو در راه است

مشتری خودروهای ولوو زیاد شد

ایمن ترین خودروی ولوو معرفی می شود؛ EX90 +عکس

کیک ماکا پولستار ادیشن؛ وقتی خودرو مفهومی الهام بخش موتورسیکلت الکتریکی می شود+ عکس

ولوو در مدار صعود قرار گرفت

عرضه رایانه بر روی چرخ ولوو

ولوو با کمک خودروهای برقی صعود کرد

کاهش تولید راهکار خودروسازان جهانی برای مقابله با کمبودها

تولید ولوو موقتا متوقف شد

پولستار 3؛ یک خودروی جدید به باکیفیت ترین های کلاس شاسی بلند در جهان اضافه شد! +عکس

رونمایی از سیستم جدید ولوو

ولوو تولید کامیونهای سنگین برقی را استارت زد

پایان تعطیلی موقت ولوو در چین

فروش خودروهای ولوو سقوط کرد!

توقف کارخانه ولوو چین به علت کرونا

کونیگزگ سی سی850؛ قدرتمندترین خودروی جهان با جعبه دنده دستی معرفی شد+عکس

فروش ولوو کاهش یافت

35 درصد کامیونهای ولوو برقی میشوند

افزایش تورم مانع فروش ولوو نشد

کاهش فروش ولوو در آمریکا

اخراج کارکنان روسی از شرکت کامیونسازی

ولوو به فروش سالانه 1.2 میلیون خودرو دست خواهد یافت؟

پولستار 3؛ شاسی بلند خانواده هم از راه رسید! +عکس

خودروی باکیفیت فناورانه در دنیا با 47 هزار دلار چه ویژگی هایی دارد؟ +عکس

برنامه برقی ولوو تا 2030

تقاضا بر افزایش قیمت وولو پیروز شد!

خرید 65 هزار خودرو الکتریکی شرکت هرتز از پولستار

ولوو پیشبینی فروش سال 2022 را کاهش داد

سرمایهگذاری 283 میلیون دلاری ولوو در برزیل تا سال 2025

تغییر سبک ولوو در نامگذاری خودرو

ولوو XC40 با 320 کیلومتر پیمایش با تنها یک شارژ

افت فروش ولوو

نگاهی به آزمایشگاه ولوو؛ تولیدکننده خودروهایی مشهور به ایمنی و اطمینان + عکس

XC40 Recharge خودرویی از ولوو برای رقابت با تسلا!

برگشت پذیری به طبیعت در طراحی خودروهای مفهومی ولوو

ولوو S90 برای سال 2021 مجهز به سیستم صوتی فوق حرفه ای شد!

سوئد به عنوان قهرمان دوست دار محیط زیست گناهان کربنی خود را صادر می کند

خودروی جدید ولوو عاشق محیط زیست است!+ عکس

مقایسه آئودی Q5 با ولوو XC60

تغییر لوگوی ولوو

خداحافظی ولوو با چرم طبیعی

پیرمرد سرحال ولوو

ولوو چه تعداد خودرو درآمریکا فروخت

گسترش سیستم برقی در محصولات ولوو

ولوو S60 سدان با ویژگی های خاص را بیشتر بشناسید+ عکس

XC60؛ شاسی بلندی جمع و جور از ولوو با 400 اسب بخار قدرت

استفاده از فولاد بدون کربن در محصولات ولوو

لوکس ترین خودرو ولوو با قدرت 250 اسب بخار به بازار می آید

همکاری "ولوو" با شرکت "DiDi " بزرگترین تاکسی اینترنتی چین

پولستار2؛ ایمنترین خودرو سال دارای امکانات بیشتر شد

توافقنامه همکاری ساخت اولین خودرو با فولاد بدون فسیل در جهان

پولستار، کانسپتی که ولوو تولید کرد

ولوو مجهز به سیستم عامل Android شد

ولوو تا سال 2030 فقط خودروی برقی تولید میکند

رونمایی رسمی از اولین مدل ولوو 2022

قوای محرکه مشترک جیلی و ولوو

سرمایهگذاری کلان ولوو برای موتور

ولوو در مسیر برقی شدن

فراخوان ولوو برای 5 هزار خودروی وارداتی از چین به علت نقص فنی

فراخوان ولوو در آمریکا

اولین کامیون های سنگین برقی "ولوو" سال 2022 به جاده می زنند

فراخوان پولستار2

جدیدترین خودرو ولوو رونمایی خواهد شد+ تصاویر

پایبندی ولوو به تعهد برقی

بزرگترین فراخوانی خودرو در تاریخ ولوو

تختگاز ولوو برای برقیسازی

آغاز فروش اولین ولووی برقی

محدودیت سرعت در خودروهای ولوو

تاکید مدیرعامل ولوو بر حمایت از برقیها

کاهش سهم خودروهای ولوو در بازارهای جهانی

فراخوان ولوو بهدلیل نقص ترمز

همکاری دایملر و ولوو

افت شدید سودآوری ولوو در بحران کرونا

دایملر و ولوو برای تولید کامیون هیدروژنی همکاری میکنند

آمادگی ولوو برای ازسرگیری تولید

بازگشایی کارخانههای ولوو از فردا

پولستار پریسپت؛ خودروی لوکس بازیافتی +تصاویر

ادغام احتمالی ولوو و جیلی

واردات کامیون ولوو متوقف شد

تولید خودروهای پاک به جای پرداخت جریمه تقلب آلایندگی

ساخت کارخانه باتری ولوو در آمریکا

احتمال همکاری دایملر و ولوو

همکاری استراتژیک ولوو و ایسوزو کلید خورد

لاکچریترین خودروهای بازار ایران در سال 98 + تصاویر

مروری بر مشخصات ولوو پولستار 1

"ولوو" خط تولید جدید حمل و نقل خودران راه اندازی میکند

مروری بر نسخه تمام الکتریکی ولوو XC40

کامیون خودران بدون کابین راننده ابداع شد

ولوو خودروی اسپرت ایمن می سازد

صرفهجویی به سبک ولوو

رشد فروش وایکینگها در چین

تبدیل چین به قطب صادرات ولوو

کدام برندها خودروی برقی و هیبریدی تولید کردهاند؟

استارت قدرتمند ولوو در ایران

جیلی سهامدار ولوو میماند

ولوو سیستم هوش مصنوعی برای کامیون خودران توسعه می دهد

رقابت خانه به خانه

خودروهای تمام خودرون اوبر رونمایی شد

نقل و انتقال کالا از بنادر سوئد با خودران های ولوو

خودروسازان برتر دنیا به فکر ایمنی بیشتر خودروها افتادند

فرزندخوانده جدید ولوو

همکاری ولوو با الجی برای تامین باتری خودروهای برقی

تعدیل صدها نفر از کارکنان ولوو

خودروهای ولوو جادههای لغزنده را به یکدیگر اطلاع میدهند

رانندگان مست و خوابآلوده سوار خودروهای ولوو نشوند!

خودروهای پلاگین هیبریدی را دست کم گرفتهایم

حداکثر سرعت خودروهای ولوو 180 کیلومتر میشود

معرفی نخستین اتوبوس برقی و خودران ولوو

ولوو حداکثر سرعت خودروهایش را محدود می کند

قوانین اروپا در استفاده از کامیونها و ظهور غولهای الکتریکی ولوو

مرگ V40 ولوو و تولد یک شاسیبلند جدید

فراخوان ولووهای تولید شده تا سال 2016 به تعمیرگاه مرکزی داتیس خودرو

ولوو 219 هزار خودرو را به تعمیرگاه فراخواند

نگاهی به تاریخچه فعالیت های هِیکو اسپرتیو، تیونر رسمی ولوو

معرفی تیونرهای اختصاصی ولوو

نگاهی به هاچبک چهار فصل ولووV90 T6 +تصاویر

داتیس خودرو نماینده انحصاری شریک تجاری هایکو شد

کامیون های خودران ولوو در معدن سنگ آهک

ولوو صفر چند؟

فراخوان پلیس راهور برای بررسی و اصلاح ظرفیت کامیونهای کشنده ولوو

ولوو XC90 تیپ R-Design را بشناسید

مروری بر برخی از ویژگی های اسکانیا؛ گریفین سوئدی

ولوو صفر چند؟

خودروی بینظیر ولوو S60، پاتک سوئدی ها به آلمان ها

برکناریام شایعه بود

صافکاری حرفه ای جهت تعمیر خودروهای ولوو

نقاشی حرفه ای جهت تعمیر خودروهای ولوو

ولوو از ایران نرفته است

اتوبوس های ولوو در IAA2018

ولوو و IAA 2018

جدیدترین قیمت ولوو صفر کیلومتر در بازار

ولوو XC90 را بشناسید

جدیدترین قیمت ولوو صفر کیلومتر در بازار

رونمایی ولوو از یک کامیون مفهومی خودران

ولوو بهدنبال معافیت از افزایش تعرفه واردات از چین به آمریکا

کامیون KX به زودی جایگزین محصولات ولوو در طرح نوسازی خواهد شد

ولوو صفر چند؟

خودروی "ولوو" به اتاق خواب تبدیل میشود!

ولوو محبوبترین خودروی رانندگان آمریکایی

نقطه عطف سنگینها

ولوو تا سال 2020 خودروی «ضد مرگ» خواهد ساخت

مظنه فروش ولوو در بازار چقدر است؟

قیمت محصولات بورگوارد و ولوو در بازار

اسکانیا مقابله با تحریم ها علیه ایران را در دستور کار دارد

چالش جدید داتیس خودرو و وزارت صنعت

خودرو پرنده ولوو 2019 میآید

مروری بر 25 سال تاریخچه ولوو FH

عیب یابی رایگان و گارانتی سواری های ولوو در ایران

به دنبال واردات ،تولید واشتغال هستیم ،نه لیزینگ خودرو

استارت جذب نمایندگی فروش و خدمات پس از فروش داتیس خودرو

یک سوم خودروهای ولوو تا سال 2025 برقی و خودران خواهند بود

اقدام سایپادیزل برای رفاه حال متقاضیان خرید کامیونهای ولوو FH500

قیمت انواع خودرو لوکس در بازار تهران +جدول

ترین ها

پایان دیزلیهای ولوو

برنامه تولید 8 هزار دستگاه کامیون ولوو توسط سایپادیزل در سال97

آغاز بکار اولین کامیون برقی جمعآوری زباله در هامبورگ

هفتخوان نوسازی ناوگان

ولوو در حال آزمایش اتوبوسهای مفصلدار برقی

طرح اولیه خودروی ولوو برای کاهش استرس سرنشینان

نگاهی به جدیدترین خودروی ولوو XC40 T5

نخستین کامیون برقی ولوو رونمایی شد

مهمترین ابداع صنعت خودروسازی پس از کمربند ایمنی

چرا XC60 بهترین خودروی سال جهان است؟ (+عکس)

رقابت پیر و بُرنا

زیبارویی با قلب یخی

ارزانترین ولوو 2018، خودرو سال 2018 اروپا

خداحافظی ولوو با موتورهای احتراقی

استراتژی سایپا ادامه فعالیت مشترک گسترده تر با ولوو

اتوبوس برقی ولوو، قدرتمندتر از اتوبوسهای مشابه

اولین خودروی تمام الکتریکی ولوو در 2019 می آید (+عکس)

این یک «نه» بحث برانگیز است

سوئد اتوبوس های خودران الکتریکی آزمایش می کند

مروری بر روند حضور ولوو تراکس در آمریکا؛ از سرزمین شمالی

نگاهی به شاسی بلند جدید ولوو XC40 +تصاویر

برنامه جدید ولوو در هند

جیلی سهامدار جدید کامیون سازی ولوو خواهد بود

آشنایی با سیستم جدید ماشین آلات خودران ولوو؛ کارگاه هوشمند

مدرسان رنا موفق به دریافت گواهینامه سطح 5 ولوو شدند

سوئد خودروی الکتریکی شهری می سازد

ولوو در حال بررسی شرایط فروش خودروی جدیدش (+عکس)

مدیرعامل داتیس خودرو در گفتوگو با «عصرخودرو»: 6 مدل از محصولات HEICO را به بازار ایران عرضه می کنیم

بررسی مشخصات و ویژگیهای سدان لوکس سوئدی، هیکو S90؛ خیز بلند ولوو برای ورود به ایران

گزارش تصویری از حضور داتیس خودرو با محصولات ولوو

پر قدرت ترین کشنده تولید انبوه دنیا در تهران؛ غول مرحله آخر!

سفارش خرید 24 هزار خودروی خودران توسط اوبر

نجات جان یک کودک با سیستم ترمز اضطراری ولوو

نگاهی به Anthem، جدیدترین محصول بزرگراهی ماک ؛ تغییر دهنده معادلات بازار

برترین ویژگیهایی که در خودروهای مدرن 2017 می توان دید (+عکس)

خودرویی با زباله بازیافتی اقیانوس ساخته می شود

به دنبال داخلی سازی 30 درصدی محصولات هستیم

تمامی خودروهای ولوو توسط داتیس خودرو گارانتی میشوند

نقش چشمگیر ایمنی خودرو در کاهش تلفات جاده ای

اولین خودروی مستقل پلاستار

سواری های ولوو، در طرح پاییزه داتیس خودرو رایگان بازدید می شوند

جیلی 51 درصد سهام بانک دانمارکی را خرید

ولوو فضای کارخانه اش را در آمریکا 2 برابر میکند

ولوو سرویس های دیجیتال خود را توسعه می دهد

کشنده جدید ولووFM رونمایی شد

با داتیس خودرو به سبک ولوو زندگی کنید

فروش ولوو در چین 15.5 درصد افزایش یافت

XC40 جدید مجهزترین خودرو در کلاس خود است

یک هیکل ورزشکارانه!

قطعات فیبرکربن در مدلهای جدید پولستار ولوو+تصاویر

فضاسازی ولوو برای کابین XC40 جدید

نخستین محصول 2017 ولوو به نمایشگاه داتیس خودرو رسید

-

رشد خودروهای برقی؛ چالشی پیش روی تقاضای نفت

مرسدس-بنز نیز در حال کار روی ایربگ عابرپیاده است

حادثه رانندگی در جاده مشگین شهر ، اردبیل یک کشته و یک مصدوم برجای گذاشت

ولوو فناوری پیشرانههایش را به جیلی میدهد

تسلا: مدل 3 از ولوو S60 ایمن تر است

ولوو نام تجاری S50 را برای چه ثبت کرد؟

آغاز طرح بازدید تابستانی محصولات سایپا دیزل

50 درصد کامیون های ولوو داخلی سازی می شود

ولوو XC40در راه است

سود ولوو فراتر از انتظارات شد

خدمات خاصی که خودروسازان لوکس به مشتریانشان می دهند (+جزئیات)

نام کامیون جدید ولوو در کتاب رکوردهای گینس ثبت شد+تصاویر

ولوو سهامش در دویتز را می فروشد

داتیس خودرو طلسم خدمات استاندارد سواری های "ولوو" را شکست

تمام خودروهای جدید ولوو از 2019 الکتریکی خواهند بود

نرخ خرید و فروش محصولات Volvo در بازارهای جهانی

ولوو نسل جدید خودروهای خودران را می سازد

ولوو، اتولیو و انویدیا همکار شدند

داتیس خودرو پیش ثبتنام خودروهای ولوو را بهزودی آغاز میکند

دورگه آلمانی سوئدی ولوو به ایران می آید

زیباروی غربی در برابر جانسخت شرقی

ولووی چینی به اروپا میرود

قیمت خودروهای ولوو در بازار +جدول

ولوو مدعی ثبت رکورد شد+تصاویر

کلاس اولـــیها!

خودروهای راجر مور در نقش جیمزباند +عکس

سخت جان سوئدی با نام لاتین

اسطوره اسکاندیناوی در ایران

خودروهای دیزلی به تاریخ میپیوندد؟

رتبه اعتباری ولوو افزایش یافت

قیمت خودروهای ولوو در گمرگ +جدول

خوشتیپترین شاسیبلندها و کراساورهای 2017 جهان

رونمایی شاسیبلندهای جدید در نمایشگاه خودرو نیویورک

عزم راسخ ولوو در تولید خودروهای الکتریکی

از 70 سالگی فراری، تا ظهور پیکانتوی جدید درآخرین هفته خودرویی سال 95 (+عکس)

ولوو با ساخت خودرو برقی ارزانتر از تسلا به دنبال تسخیر بازار است

انقلاب کامیونی به سبک ولوو

کُریخوانی ولوو با FMX

بررسی جدیدترین چهارچرخ ایمن جهان + تصاویر

ولوو xc90 را با اقساط 48 ماهه بخرید

خط شکن سوئدی

ولوو 2 کراس اوور جدید معرفی میکند

دعوت زنگنه از سوئدی ها برای همکاری در تولید اتوبوسهای پایه گازسوز

تفاهم خودرویی با سوئدیها

"اسکانیا" و "ولوو" با خط کامل تولید به ایران میآیند

جهش بیسابقه فروش ولوو در سال 2016

با همکاری شرکت رنا، کامیون ولوو را به یک محصول رویایی تبدیل می کنیم

همایش تجاری ایران و سوئد با حضور خودروسازان برگزار می شود

کارت طلایی ١٥ میلیون تومانی هدیه خریداران ولوو

همه چیز در رابطه با ایمن ترین شاسی بلند جهان

کامیونهای ولوو در سایپا دیزل تولید میشوند

کارگر پر قدرت سوئدی

جنگ ستـــــارگان

حضور در بازار سهام به عنوان یک گزینه مطرح است

«افرا موتور» دوباره با «ولوو» بازگشت

مجوز فعالیت واردکننده ولوو باطل شد

خودروهای محبوب و منفور آمریکاییها در سال 2016 +عکس

خودروهای ولوو مجهز به اسکایپ میشوند

خودروهای جدید ولوو به خدمات تلفن اینترنتی مجهز میشوند

با این سوئیچ خودرویتان را به دیگران قرض دهید

بهترین خودروهای تولید شده در سال 2016+عکس

واگذاری عمومی سهام ولوو تکذیب شد

انتخاب مدیر تحقیقات جدید در ولوو

ولوو در شرف یک فروش جهانی بی سابقه دیگر

ولوو فضای داخلی خودرانها را متحول میکند

مدیر ارشد ولوو به آئودی رفت

پهـــــن پیکــرهای گرانقیمت

تمرکز خودروساز سوئدی روی آسایش مسافران+تصاویر

راحتی محض در ولوو Excellence S90+تصاویر

ولوو لوکس ترین خودروهایش را چین تولید می کند

مهندس سوئدی بازار ایران

درآمد ولوو 62 درصد افزایش یافت

غــوطهور در تکنــولوژی

ولوو تا پنج سال دیگر خودروهای لوکس خودران میسازد

"شوالیه آهنی" ولوو را ببینید+تصاویر

ولوو V60 T5 AWD مدل 2016 را ببینید +تصاویر

همکاری ولوو و شرکت خدمات فنی رنا با هدف افزایش رضایت مندی مشتری

اولین خودرو سواری ولوو +عکس

کامیون خودران ولوو از تست زیرزمینی سربلند بیرون آمد

ولوو و اتولیو برای تولید خودروهای خودران متحد شدند

کامیون جدید ولو که شتاب پورشه 911 دارد را ببینید

همکاری ولوو و اوبر برای توسعه و آزمایش خودروهای خودران

شوالیه آهنی ولوو 2400 اسب بخار قدرت دارد

ولوو V90 مدل 2017 را ببینید +تصاویر

جدال سه SUV مختلف، بامو در برابر ولوو و آئودی

ولوو تا 2021 خودروی خودران میسازد

بزرگترین تست خودران ها توسط ولوو

مدل های اسپرت ولوو S90 و V90 +عکس

بهترین خودروهای کلاس خانواده در آخرین آزمایش

بنز E یا ولوو V90 ،کدام بهتر است؟

نگاه ولوو به اساس پیشرفت زلاتان

دوراهیهای خرید در بازار خودرو

پولستار پرچمداران ولوو را 600 اسب بخاری میکند

پیشنمایش کوچکترین سری ساخته های ولوو

اولین خودرو کاملا خودران ولوو تا 4 سال دیگر میآید

ولوو دستکم 2 خودرو الکتریکی می سازد

ولوو دو کانسپت جدید معرفی کرد+تصاویر

توافق 3 جانبه سایپادیزل با ولوو و ekn سوئد برای سهم بازار 50 درصدی

انتشار تصویر مبهمی از کراس اور جدید ولوو+عکس

راهاندازی سیستم تحویل کالا به خودرو بدون نیاز به حضور راننده

کامیون خودران ساخته شد

جدال شاسی بلند های های لوکس

مجلل ترین اتاق خودرو جهان طراحی شد

معرفی شاسی بلند "ولوو" که در تصادف هیچ آسیبی به سرنشین وارد نمی کند

رقابت تنگاتنگ خودروهای خودران در دو سوی دنیا

ولوو به دنبال ساخت 1 میلیون خودروی برقی است

جعبه دنده جدید ولوو که امکان کشیدن 4 بوئینگ 747 را فراهم میکند

با "L" فرزند جدید جیلی و ولوو آشنا شوید

ولوو به دنبال پروژه خودروهای خودران در آمریکا است

ولوو به دنبال تست خودروهای خودران در چین است

سهم بازار خود را در ایران افزایش می دهیم

صـرفا جهت تنـوع!

آخرین فنآوری ولوو را به ایران میآوریم

رونمایی از خودرو مدل 2017 «ولوو V40»

رونمایی از محصول جدید ولوو مجهز به سیستم خودران

مغز متفکر خودروسازی سوئد برای اولین بار به ایران می آید

بیشترین سفارش اتوبوس برقی برای ولوو

فراخوان خودروهای ولوو برای ایراد نرم افزاری

با گوشی موبایل استارت بزنید!

-

ولوو V90 سرانجام رسما رونمایی شد+تصاویر

مدیران دو غول خودروسازی سنگین جهان به ایران می آیند

ولوو V90 در ماه جاری رونمایی می شود

بعد از ولوو، رنو هم به ایران بازگشت

ولوو خودروی ضدمرگ میسازد

با ولوو 2017 S60 مرگ و میر جاده ای را فراموش کنید

محبوبترین خودروهای اروپا

ولوو با سدان S90 در دیترویت حاضر شد

تصاویر ولوو V90 لو رفت

تصاویری از سوپرشارژر ولوو S90

برگزیده ترین خودروهای سال 2016

پرچمدار تازه سدان های ولوو؛ نگاه سنگین ولوو به سری 5 و E کلاس!

انتظارها برای ولوو S90 کوپه 2020 به سر میرسد

روایت یـــکه تازی بزرگ خـــاندان ولوو در ایران

یورش یک سوئدی به قلمرو ژرمن ها

رقابت شرکتهای کامیونساز برای ورود به بازار ایران

XC90 جدید ولوو با کاراکتری تهاجمی تر راهی بریتانیا شد

خواب راحت در حین رانندگی با نسل جدید خودرو خودران

خرید خودرو با هولولنز مایکروسافت

رونمایی از اتوبوسهای جدید ولوو با سیستم فرمان فعال و کاهش 10 درصدی مصرف سوخت

تست اولین خودرو خودران در استرالیا

شرکت ولوو فعالیت خود در ایران را افزایش میدهد

نخستین ولوو XC90 وارد ایران شد

ولوو XC90 را تیونینگ می کند

خودرو تمام الکترونیک ولوو در سال 2019 ارائه می شود

رونمایی کراس اوور جدید ولوو تا سه سال آینده

ولوو و نیسان هم غرامت می دهند؟

بازگشت ولوو FH به قله کیفیت خودروهای تجاری

تصاویرخودرو ولوو V40 را ببینید

ایسوزو NPR75P کارنامه شهریور ماه خودروهای تجاری باری را صعودی کرد

فروش ولوو در اوت افزایش یافت

خودرو ولوو PV36 را ببینید

جهش سود ولوو

افزایش 5 درصدی نرخ فروش ولوو در سطح جهان

«ولوو»ها... و جادهها

رونمایی صندلی کودک مفهومی ولوو

مسافرکش ارشد سوئـدی

ماشین ولوو P1800 را ببینید

کاهش فروش ولوو در ماه مه

محبوب ترین خودرو در آلمان را بشناسید

ساخت نسل جدید خودروهای کوچک ولوو

مدیرعامل ولوو تغییر کرد

تازه ترین مدل ولوو در شانگهای رونمایی شد

Controversial Vehicle Price Surge in Iran

IKCO management handed over to consortium of non-governmental shareholders

Iran's government approved car import after four years

$2 Billion Aid Package to Bolster Automotive Industry

Renault sales decline 6.7% in first half of 2019

FIAT cars will be manufactured in Salafchegan, Iran

Car, mobile price fluctuations in Iran puzzling people

IKCO, Azad University Sign R&D Agreement

When will Azerbaijan start producing Peugeot 207?

Iran Annual Auto Output Report: 2018-19

Automotive Industry has exceeded the targets with “Automechanika Istanbul” which the World's 3rd Largest Fair!

Sout Korea’s auto exports down 1.6% in Feb.

Renault to Return to Iran: Deputy Minister

Chery's luxury brand will soon be on the market

Warm start for arrizo6 in Ahwaz